EAWS: Il sistema che migliora il lavoro in fabbrica

Per essere competitivi oggi nei nostri stabilimenti una condizione necessaria è quella di coniugare Produttività, Ergonomia e Modelli Operativi Partecipativi. Pause, carichi biomeccanici, fatica, ergonomia, circoli del miglioramento continuo, sono tutti elementi che nella nuova organizzazione del lavoro vengono integrati in sistemi di progettazione-processi olistici, come il metodo EAWS (Ergonomic Assessment Work-Sheet).

Cos’è il sistema EAWS?

E’ un sistema di screening ergonomico di 1° livello del rischio da sovraccarico biomeccanico, progettato per far fronte ad una valutazione del rischio di tipo olistico, ossia comprendente tutte le tipologie di rischio biomeccanico (carico posturale statico e dinamico, applicazione di forze, trasporto di carichi e movimenti ripetuti dell’arto superiore) a cui un operatore è esposto (rachide, collo, arti superiori e arti inferiori) nell’esecuzione di un compito lavorativo.

Il sistema EAWS nasce dal lavoro congiunto, svolto tra il 2005 e il 2008, di esperti internazionali provenienti dal mondo della medicina del lavoro, della biomeccanica e dell’ingegneria industriale, coordinati dall’IMD (International MTM Directorate).

I vantaggi del sistema EAWS:

- E’ uno strumento utilizzabile nella fase di progettazione del prodotto/processo.

- E’ conforme alle norme tecniche internazionali in materia di carichi biomeccanici.

- Assicura condizioni di lavoro ergonomicamente favorevoli.

- La deviazione dell’applicatore del sistema è minimizzata rendendo oggettiva l’identificazione e la misurazione delle azioni tecniche, delle posture incongrue e delle forze applicate.

- Permette di documentare e valutare le condizioni di lavoro, tenendo in considerazione il carico di lavoro assegnato all’operatore come prescritto dalle normative vigenti.

- Sviluppa un’estensione dello strumento Automotive Assembly Work-Sheet (AAWS) in modo da soddisfare tutte le parti della norma UNI EN 1005 e delle norme ISO corrispondenti (11226 e 11228) e rendere lo strumento.

- E’ accessibile e disponibile a tutti, senza alcuna protezione dei copyright.

- E’ direttamente collegato al metodo MTM.

La diffusione italiana del sistema EAWS nelle aziende:

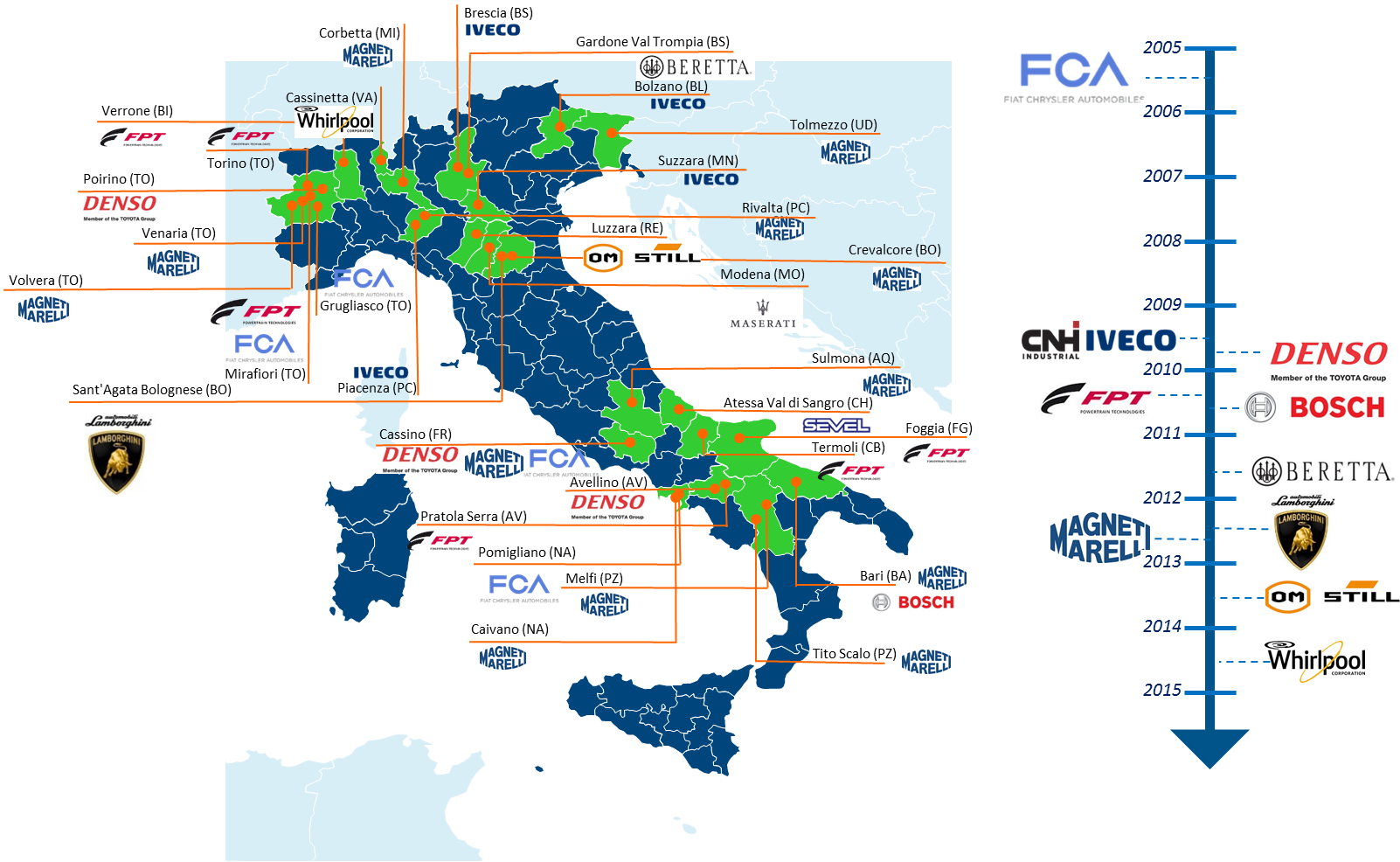

Nel mondo il numero dei lavoratori coinvolti in stazioni di lavoro progettate con EAWS è superiore a 600.000 operai, in Italia si supera quota 100.000. Noi della Fondazione Ergo abbiamo tracciato una mappa delle aziende italiane che oggi utilizzano questo metodo e ne è emersa un’Italia intera che da Nord a Sud, riprogetta le proprie linee produttive utilizzando un sistema rispondente a standard internazionali, che garantisce livelli di competitività molto elevati oltre che il rispetto dell’ergonomia delle postazioni di lavoro. Tutto ciò significa lavoro meno faticoso e più sicuro.

Utilizzatori del sistema EAWS in Italia

Dalla mappa si nota quante aziende del Sud Italia siano coinvolte in progetti di riorganizzazione e miglioramento delle proprie produzioni attraverso il metodo EAWS. I settori maggiormente coinvolti sono quelli labor intensive ovvero dove i processi industriali standardizzati sottopongono la popolazione lavorativa ad attività con un carattere di ripetitività elevata, in particolare nei settore dell’automotive e dell’elettrodomestico.

I risultati positivi del metodo EAWS

In Italia, prima fra tutti, è stata Fiat ad adottare nel 2005 il sistema EAWS e oggi raggiunge i suoi maggiori risultati da Pomigliano a Melfi fino a Cassino. Negli ultimi mesi la stampa nazionale ha dedicato molto spazio ai nuovi stabilimenti del gruppo FCA, che nel sud Italia offrono a molti giovani lavoratori nuove occasioni per il proprio futuro lavorativo, e, contestualmente, generano PIL e attivano un indotto che consente di rivitalizzare zone considerate depresse. Si pensi che per un lavoratore nuovo assunto si stima che ce ne saranno minimo 5 assunti nell’indotto. Il quotidiano La Repubblica, il 18 maggio 2015, parla addirittura di “Effetto Melfi” per la ripresa dei consumi. Diodato Pirone, nell’articolo del 20 febbraio sul Messaggero racconta di nuovi posti di lavoro anche nel Lazio, in particolare al porto di Civitavecchia, in seguito al massiccio rilancio dell’export di auto made in Italy verso gli Stati Uniti.

Non si tratta di semplici nuovi stabilimenti, ma di veri e propri centri di eccellenza. Prima Pomigliano e ora Melfi. Per curiosare e capire di cosa si sta parlando serve guardare da dentro lo stabilimento (Tour virtuale Melfi plant) e sentire le opinioni di chi lavora per assaporare l’aria che si respira. In questo senso, ne è un bellissimo esempio il servizio fatto dal giornalista Fabio Trappolini “Fiat Lux”, dove i commenti dei giovani operai lasciano trasparire molta soddisfazione e molto coinvolgimento all’interno dell’azienda.

Conoscere il sistema EAWS attraverso i corsi della Fondazione Ergo

Il sistema EAWS è uno dei temi trattati nella nostra offerta formativa. I corsi della Fondazione Ergo sono all’avanguardia e riconosciuti: non semplice informazione, ma vera e propria formazione. I nostri corsi coprono tra aree fondamentali: analisi del lavoro MTM (Methods-Time Measurement, ovvero la misurazione del tempo in funzione del metodo) – ergonomia (interazione tra uomo e tecnologia) secondo il sistema di screening EAWS (Ergonomic Assessment Work-Sheet) – gestione produttività per management e sindacati, trattate in seminari specifici.

Coming soon

Tra poche settimane daremo il via anche ad una fase pilota di un sistema di audit che servirà agli iscritti ai nostri corsi ad ottenere una radiografia approfondita della propria situazione competitiva. Stay Connected

LEGGI +